如今,行业比以往任何时候都需要不断开发和实施良好的质量控制程序。

无论产品如何,质量和可靠性的重要性都是至关重要的。拒绝花费时间,金钱,并有可能破坏长期的客户关系。因此,质量检查必须每次都是正确的次。

紫外线荧光检查过程正在许多不同行业中迅速增加使用和接受,从而大大改善了质量控制。

紫外线的定义和分类

紫外线(UV)代表整个电磁光谱的一部分,从可见光的蓝色端(400 nm)延伸到X射线区域(100 nm)。

按照光能的升序将其细分为三个不同的波长区域,分别描述为UV-A,UV-B或UV-C。

UVA(400 nm – 315 nm):通常称为“黑光”,这是zui长的波长区域和zui低的能量,它代表了自然UV光的zui大部分。大多数紫外线荧光检查过程都使用这种紫外线。

UVB(315 nm – 280 nm):比UV-A更高的能量,通常被称为中波或红斑紫外线。这部分被臭氧层阻挡,是自然紫外线的zui侵蚀性成分,在很大程度上导致了晒伤(红斑)。

UVC(280 nm – 100 nm):比UV-A和UV-B高的能量。它通常被称为短波或shajun紫外线。由于人造紫外线光源被地球大气完全吸收,因此通常仅在人造紫外线光源中遇到。

紫外线诱导的荧光的定义

紫外线光子提供的激发能比生理温度下吸收分子(例如紫外线荧光颜料)的热运动能高得多。因此,吸收分子暂时呈现较高的能级。随着被激发的电子随后返回到较低的高能态,其多余的光将作为光子发射被处置掉,从而产生荧光。与激发紫外线相比,荧光通常通过更长的波长来识别。

紫外线荧光检查应用实例

在质量控制荧光检查过程中使用紫外线黑光分为两个不同的类别:

紫外线荧光检查过程是在紫外线黑光下结合紫外线荧光材料或可见/不可见紫外线的颜料进行的。其中包括NDT裂纹检测;检测流体泄漏并验证材料扩散。

紫外线荧光检查过程是在紫外线黑光下进行的,该过程利用了材料的自然荧光特性。一个典型的例子是检测碳氢化合物的污染,例如氧气容器和连接管道中的油和油脂。

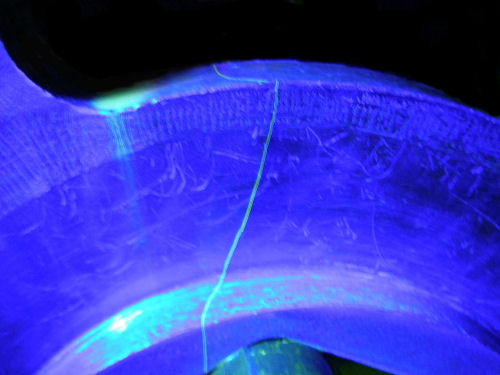

用于检测裂纹的无损检测(NDT)

这也许是紫外线黑光灯荧光检测zui广泛使用的应用。该过程依赖于通过紫外荧光磁性颗粒或染料渗透剂突出缺陷。这些可能是发际线裂缝,例如飞机起落架,汽车转向系统和我们赖以生存的许多其他关键部件。

与可选的颜色对比方法相比,此过程具有更高的灵敏度。这是由于缺陷的明亮发光图像与黑暗环境之间的巨大反差,这确保了待检查表面的其余部分实际上消失了。结果更容易,更快速地进行检查。这些指示字面意义上是从操作员那里跳出来的,而不是相反的,检查员正在寻找缺陷或间断的视觉图像。结果是增加了发现缺陷的可能性。

该工艺zui广泛地用于航空航天和汽车行业,在选择和操作UV黑光灯时必须格外小心,以确保符合相关标准。这些与UVA光辐照度的zui小水平和zui大允许可见光水平有关。

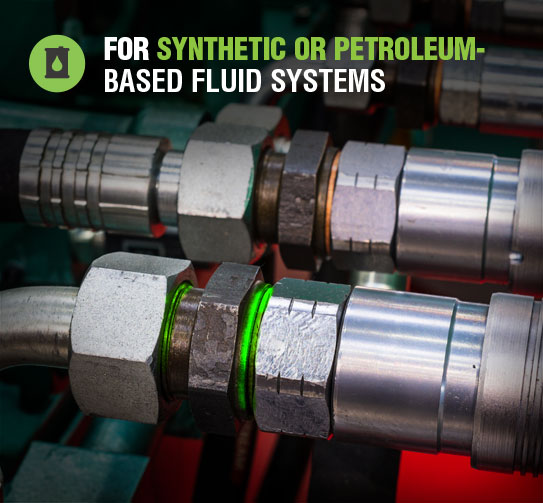

流体泄漏检测

与NDT裂纹检测过程相似,因为它还依赖于颜色对比限定条件,因此可以提供类似的灵敏度改进。将紫外线荧光泄漏检测添加剂与所涉及的流体系统混合,包括水,油,燃料,冷却剂和制冷剂。设备正常运行,以使荧光添加剂循环流通。然后,通过在紫外线黑光灯下检查外表面,管道,接头,线圈等,任何泄漏将显示为明亮的荧光黄绿色辉光。

此过程可用于常规质量控制或故障排除过程。典型的应用包括:

汽车,包括发动机,变速箱,动力转向,液压,冷却和空调系统

空调和制冷设备

工业厂房及机械

清漆材料分散验证

例如,电子印刷电路板上的透明涂层和金属广泛用于保护和装饰目的。这些透明涂层通常是在配制中加入一种不可见/可暴露紫外线的颜料。在将涂料施涂到基材上之后,紫外线黑光灯检查将确认保形涂料分散液的均匀性或选择性放置涂料的准确性。

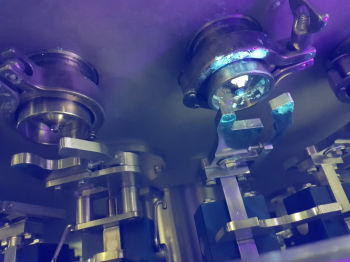

氧气清洁度验证,用于检测容器和连接管道中的碳氢化合物

zui小量的碳氢化合物污染,例如氧气容器或连接管道内的油或油脂,将导致灾难性后果。它实际上是一种爆炸性混合物。

许多碳氢化合物会在紫外线黑光灯照射下自然发出荧光,因此,此过程对于氧气容器和工厂的制造商及用户都是必要的。

Fluid leak detection

Similar to the NDT crack detection process because it also relies on colour contrast qualifications and therefore offers similar sensitivity improvements. A UV fluorescent leak detection additive is mixed with the fluid system in question, including water, oils, fuels, coolants and refrigerants. The equipment is operated as normal to allow the fluorescent additive to circulate throughout. Then, by inspection under UV blacklight of all external surfaces, pipework, joints, coils etc, any leak will be revealed as a bright fluorescent yellow-green glow.

This process can be used for routine quality control or troubleshooting procedures. Typical applications include:-

Automotive, including engines, transmissions, power steering, hydraulic, cooling and air conditioning systems

Air conditioning and refrigeration equipment

Industrial plant and machinery

Clearcoat material dispersion validation

Clear coatings on electronic printed circuit boards and metals, for example, are widely used for protective and decorative purposes. These clear coats are often formulated with the inclusion of an invisible/UV revealing pigment. After application of the coating to the substrate, UV blacklight inspection will confirm the uniformity of conformal coating dispersion or accuracy of selective placement of coating material.

Oxygen cleanliness validation for detection of hydrocarbons in vessels and connecting pipework

The smallest amount of hydrocarbon contamination, such as oil or grease within an oxygen vessel or connecting pipework will result in catastrophic consequences. It is literally an explosive mixture.

Many hydrocarbons will naturally fluoresce under UV blacklight and therefore this process is absolutely essential for all oxygen vessel and plant manufacturers and users.

添加微信咨询!

添加微信咨询!